香港主板上市

股份代号:2283

东江精创注塑(深圳)有限公司 陈天鹏

引言:

气纹是注塑行业的一种比较常见的成型缺陷,无论是精密塑料件还是大型的汽车家电类模具,经常困扰着我们注塑生产厂商。因为气纹是一种比较主观的外观缺陷,让软件直接表达出来存在一定的难度,因此在moldflow的分析结果中,并没有直观的分析结果来显示和预判这种注塑缺陷。因此本文通过案例介绍,利用产品结构的更改,运用并结合moldflow软件来解决这个难题。

案例分享(1个)

1案例介绍

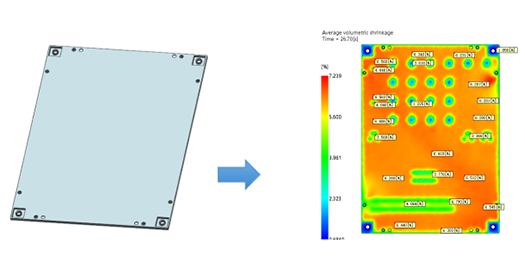

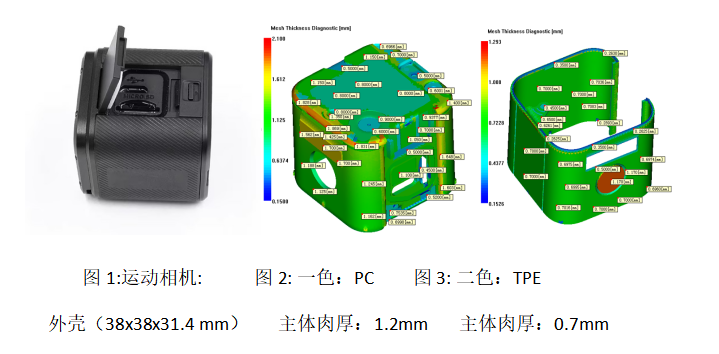

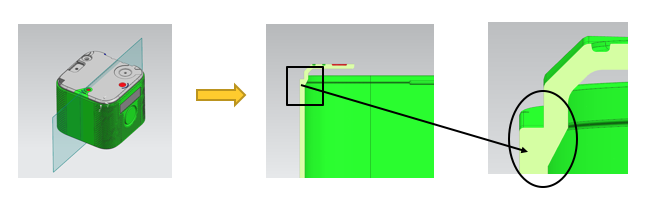

运动相机的外壳是38x38x31.4 mm(图1)。一色是PC,主体肉厚:1.2mm(图2)。二色是TPE,主体肉厚:0.7mm(图3)。

2原始设计方案

本产品的原始设计方案如图4所示。

图4:原始设计方案

3目前存在的问题

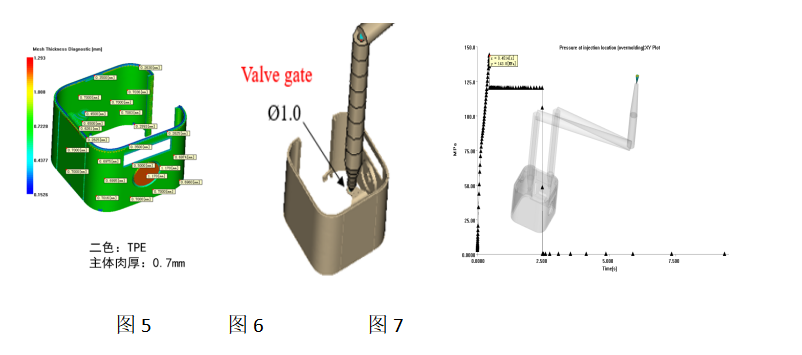

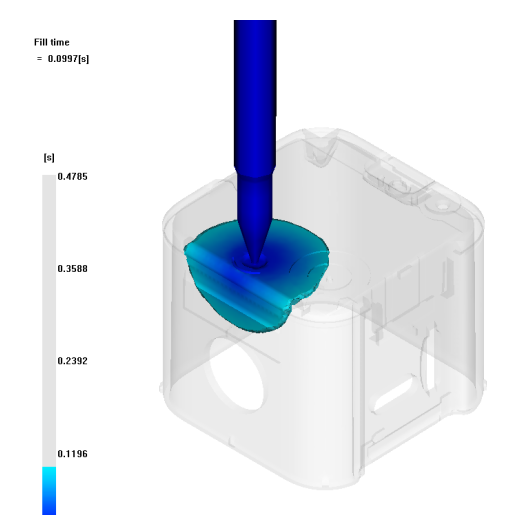

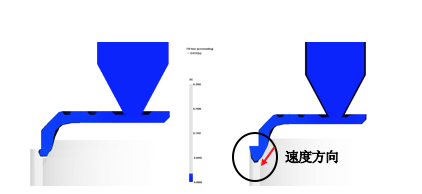

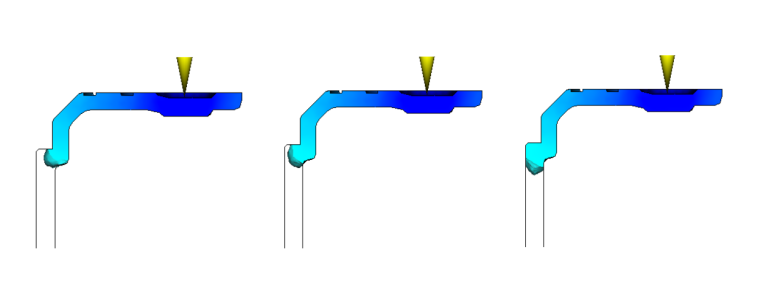

一是由于产品的二色壁厚比较薄,再加上此款TPE流动性比较差,那么二色产品必须使用较高的注射速度才能打满(图5-图7)。

二是存在薄壁,高速,浇口靠近侧壁外观,带来的外观问题(气纹)。在该案例中,因为薄壁产品,注塑压力已经很大了,所以不可能把浇口远离外观侧壁区域。但客户不同意更改整体壁厚,加厚整体壁厚,只同意顶部区域可以局部修改壁厚。所以调机现场,低速打不满产品,高速气纹无法调至完美(图8)。

图8

4原因分析及改善方案

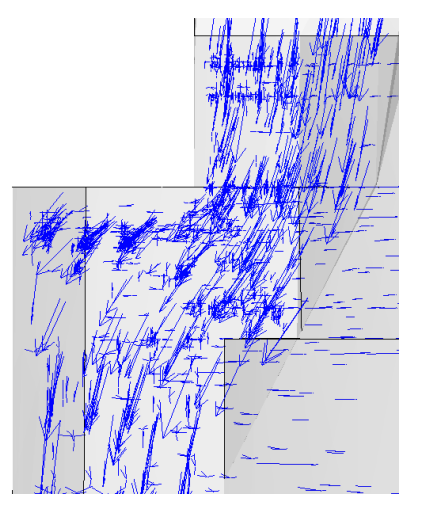

引起气纹的原因很多都是填充速度过快、温度过高、困气等等,本案例从Moldflow填充分析来看,由于气纹位置离浇口位置比较近,因此造成气纹的原因初步分析可能是速度快和剪切温度过高造成的(图9)。

图9

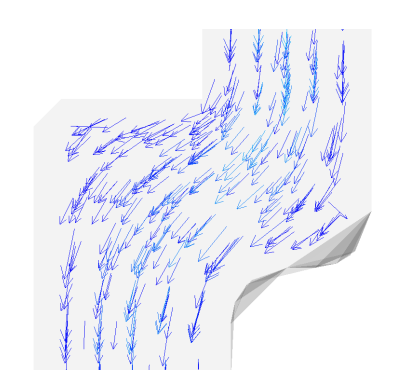

产生气纹的可能原因分析:从产品的结构来看(图10),由于该位置有一个斜角,而且离浇口位置比较近,壁厚不均,因此当溶胶经过该区域时,速度较快,剪切热急剧上升,产生气体,然后随着斜角的引导按红色箭头方向斜着打在模具表面上(图11),容易翻滚,形成了气纹。因此该位置的结也很有可能是产生气纹的主要原因。

图10:气纹位置处的3D产品截面图

图11:产生气纹的可能原因

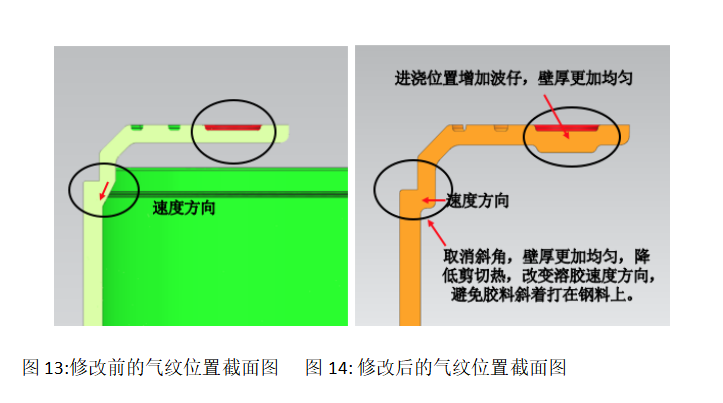

如图12,由于斜角的存在,并且斜角离浇口很近,胶料的速度较快,胶料会由惯性沿箭头方向斜着打到模具侧壁,导致气纹的产生。

图12:修改前速度方向

所以为了消除气纹理,降低剪切热,改变溶胶速度方向,避免胶料斜着打在钢料上。所以斜角,壁厚更加均匀,进浇位置增加波仔,壁厚更加均匀。

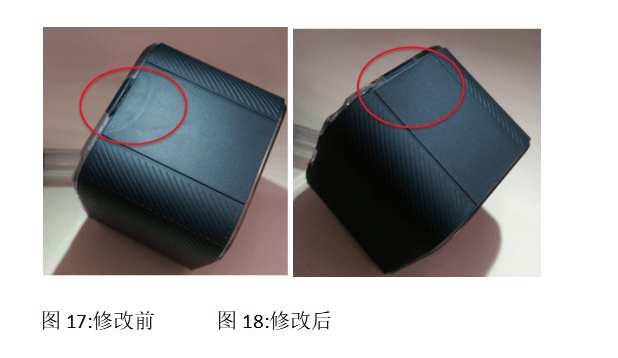

如图15-16,取消斜角后,胶料的方向更加一致,胶料在R处产生一个向心力,在向心力作用下贴着一色产品表面填充,降低了剪切和翻滚的可能性,从而改善了产品表面的品质。

图15:修改后MF流动情况

图16:局部放大演示图

产品的实际改善效果图对比(图17-18)

4项目总结

浇口附近气纹,常出现在压力比较高的薄壁产品。产生的原因主要有:剪切速率过高、排气不好等,当然还要考虑结构的问题。此案例的成功,我们可以在以后的设计阶段就要考虑表面这个问题,减少因为结构问题导致的成型不良。这对我们来说已是一个很好收获。以往类似成品,改善费用高(约20万),改善时间长(3个月)。使用 Moldflow模具制作前分析浇口位置,大小更加合理,优化更合理的结构,有效的解决了外观气纹缺陷。不仅改善费用降低到5万(包含品质向上调整),也大大缩短了改善时间为10日 (同上),还带来了质量的提升。

Moldflow在企业的长期应用效益分析

1项目成本

利用Moldflow,可以缩短项目周期1-3个月。每个项目可节省100,000RMB平均每年20个项目。节省项目成本:100,000*20=¥2000,000RMB

2模具成本

利用Moldflow,平均节省试模1-2次。每套模具节省10,000 RMB,平均每年分析50套模具。节省模具成本:10000*50=¥500,000RMB

总计:200+50=¥250万/年

经验分享

1分析经验分享之一:准确分析填充状态

利用moldflow要准确地分析填充有3个要点:1、正确的网格模型,网格数量不能太少。2、正确的材料参数,材料信息一定得准确无误。3、需要参考实际的工艺参数。

5.2经验分享之二:如何正确设定合理的注塑时间

利用moldflow中的DOE:1、可以找到最小注塑压力的注塑时间。2、当然你也可以设定波前温度范围,来确定合适的填充速度。

展望未来

注塑行业的发展越来越离不开Moldflow,是客户的认可,也是公司的需求。日益激烈的竞争,越来越高的品质要求,需要我们绞尽脑汁,用Moldflow正确的打开方式来为公司创造价值。公司未来Moldflow会朝着更高品质要求的目标前进,总结归纳各种注塑缺陷的预测、评估、以及解决方案。对于目前Moldflow分析中,不能直接从分析结果反应出来的注塑问题,希望今后一点点进步,变得越来越好。