香港主板上市

股份代号:2283

东江精创注塑(深圳)有限公司 余 玲

引言:

采用 Moldflow 软件分析产品的平均体积收缩率,对3C产品外观件模具的注塑成型过程进行模拟仿真。通过注塑流动情况分析出 制件的最佳浇 口位置,预测和显示气穴、熔接痕等缺陷位置;结合塑件注射压力和锁模力的变化情况、填充过程、温度 变化和产品成型质量分析等情况,帮助工艺人员在试模前找出缺陷产生原因,以此改进模具结构设计和产品结构,从而提高试模成功率 。

案例描述:

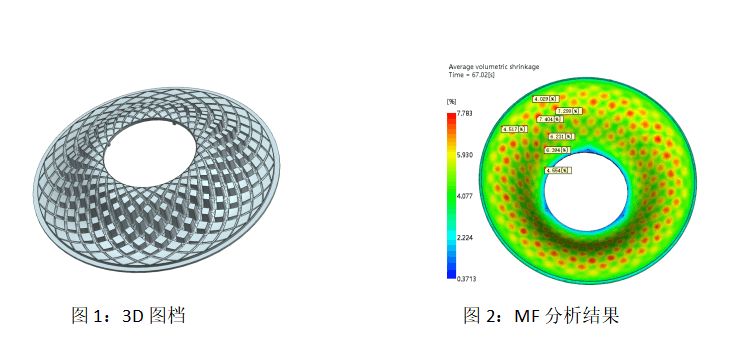

如图1所示产品为音响部件,单色成型,材料为PC料

左图为3D图档,右图为MF分析出缩水问题点

该缩水出现在外观面,导致严重的外观问题!

此案例中,缩水严重程度是凭经验无法预计到的缺陷,如果在试模后再调整浇口位置及方案,将导致模具开发成本的增加

产品结构的原因?

因客人产品结构已确定无法更改外观ID

产品缩水的原因分析:

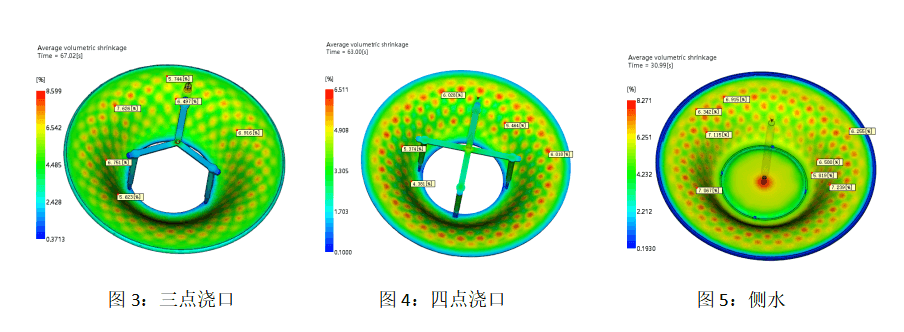

我们分析了很多种浇口形式,都无法改善产品缩水问题。

1. 改善方案:

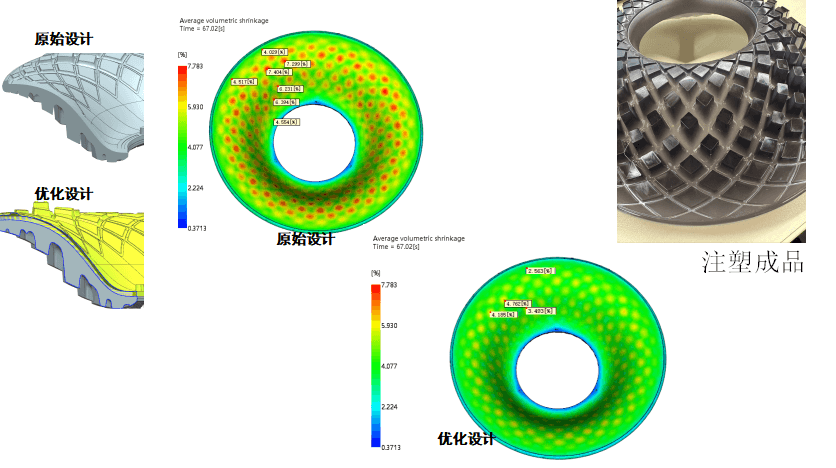

最后提出在不改变客人ID的情况下,将现有单色产品改为双色成型

最终通过MF验证对比,将问题点扼杀在摇篮中

最终产品达到客人要求.

案例描述:

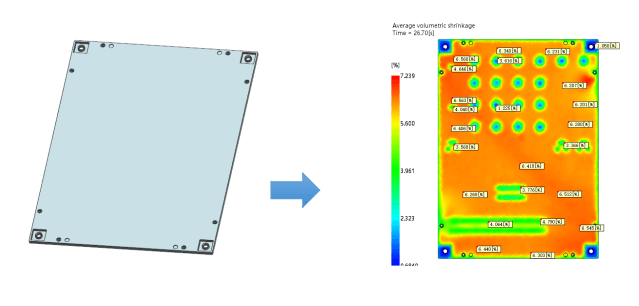

产品介绍:游戏机盖板,单色成型,PC材料

左图为3D图档,右图为MF分析出缩水问题点

缩水及应力痕出现在外观面,导致严重的外观问题!

此案例中,通过MF分析提前预判缩水修改产品,应力痕经提前验证后缩短了改模周期及试模次数

产品结构的原因?

因客人产品结构已确定无法更改外观要求

产品缩水的原因分析:

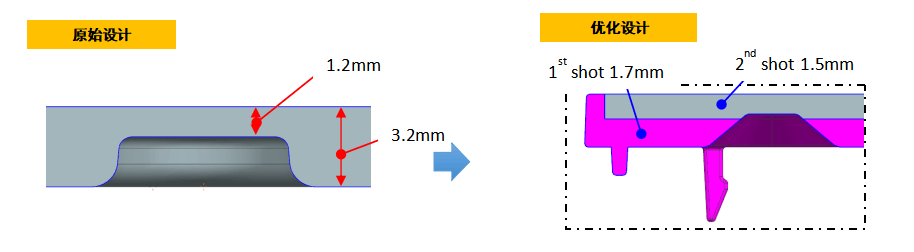

从目前产品来看产品主壁厚有3.2mm,局部壁厚只有1.2mm,目测外观一定会有应力痕风险

最后提出在不改变客人ID的情况下,将现有单色产品改为双色成型,进行MF验证

2. 改善方案:

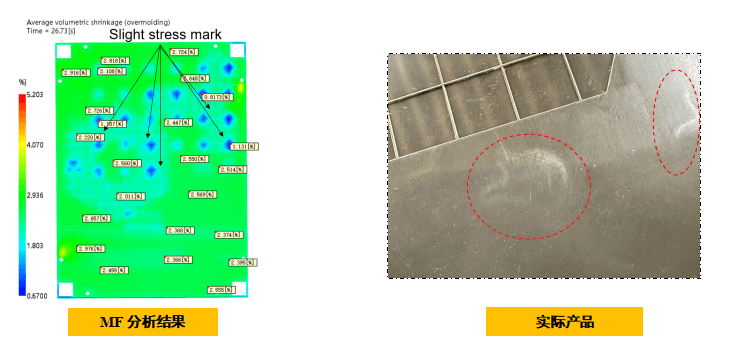

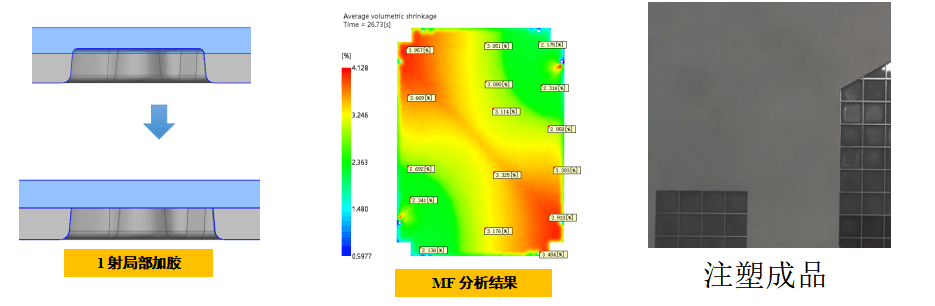

双色验证一,缩水得到了改善,分析结果还是会有应力痕,实际产品同样会有

验证二,因前期已经预判到会有这个问题,第一时间跟客人沟通,将一射局部加胶,与MF分析结果一致,解决外观问题

这些产品在项目中起到关健作用,我们通过前期MF分析将成本控制到最低

提前预知产品缺陷,平均单套模具节省修模成本10万

提前预知产品缺陷,节省试模3次,节省成本约2万

全年类似产品20套,所带来的总收益20x(10+2)万=240 万

使用 Moldflow

模具制作前的收缩率原因分析,开模前先行改善

改善费用:0~数万 (包含品质向上调整)

改善时间:0~数日 (同上)

质量提升

结束语:

经验分享通过以上两个案例,我们总结出缩水及应力痕可以通过平均体积收缩来看结果,结果小于2%产品表现出来不会有问题

以上两个案例总结我们需要结合实际产品,通过Moldflow提供的分析数据,给出我们的专业建议,提前预测缩水及外观应力风险.

案例二产品从单色改为双色,产品缩水问题解决了,二色的凹槽虽然很浅,还是会产生应力痕,实际试模出来产品同样有应力痕问题。通过1射加胶验证,这种双色产品,2射必须是完全没有凹台才没有应力痕.

客户感言

所有的产品都被要求轻量化,轻量化有利于环保,有利于帮客户节省成本。但必须在保证质量的前提下,这对行业是一个挑战。如何在保证产品质量的情况下尽量轻量化,是我们一直追求的目标。Moldflow软件在其中将要扮演主要角色。